翼外皮は、航空機の空力構造の重要な部分として、その性能品質は飛行の安全性に関係しています。外皮は航空機の「皮膚」に相当し、航空機の翼、胴体などの断面構造によく使用されます。外皮が損傷すると、航空機の優れた空力性能が破壊され、損傷した部分の強度が低下し、飛行の安全性が危険にさらされる可能性があります。

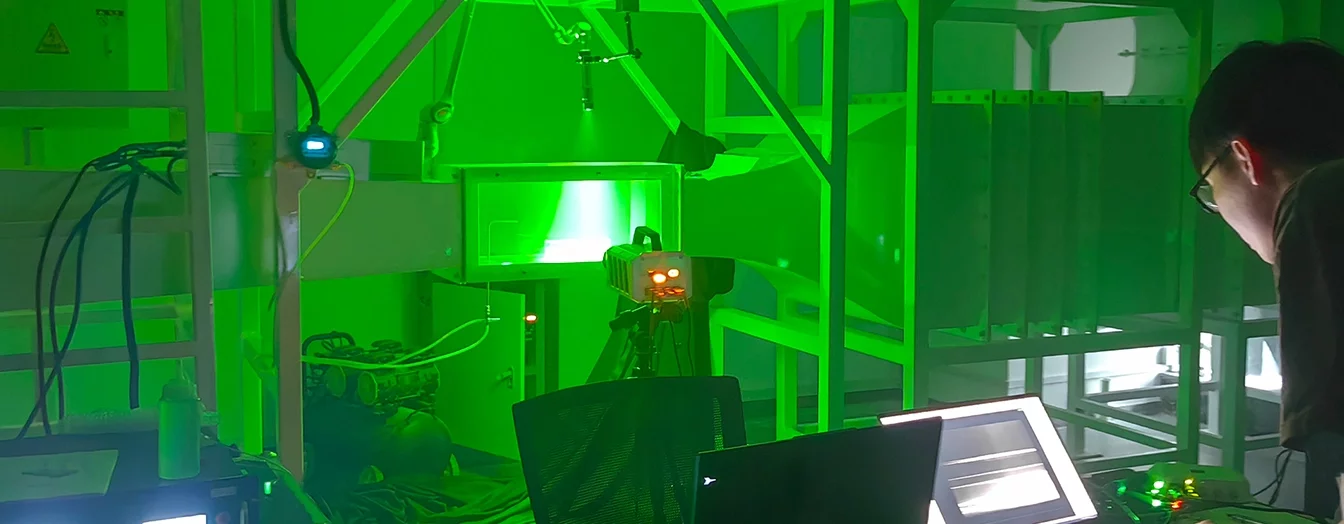

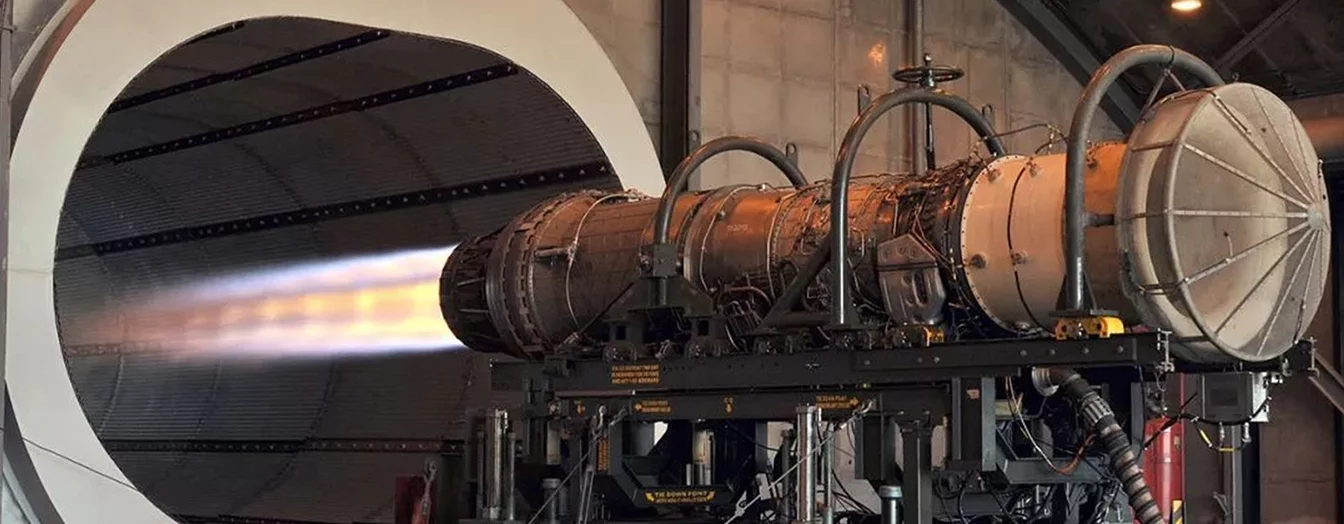

ある大学の研究チームが、柔軟な航空機外板の風洞試験を実施しました。光学式ひずみ測定システムを使用して、スイープ角7°での翼外板の性能に対する迎え角、風速、温度の影響を調査しました。この調査の目的は、さまざまな動作条件下での翼構造の機械的特性を理解し、温度、迎え角、風速のうちの1つの変数を変更したときの面外変位の結果を取得することです(外板の変形や振動情報などのモードパラメータを収集します)。この実験は、航空機の翼の性能を向上させるための重要なデータを提供しました。

1. 実験プロセス

実験開始前に、研究チームは翼殻の表面に柔軟な素材の表皮を貼り、固定した。次に、柔軟な素材の表皮の外側に斑点を作った。翼はスイープ角7度に調整され、風洞内のマウントに固定された。ブレーキ装置により、翼の迎え角は-4度と0度に設定され、翼の内側に加熱装置が貼り付けられた。

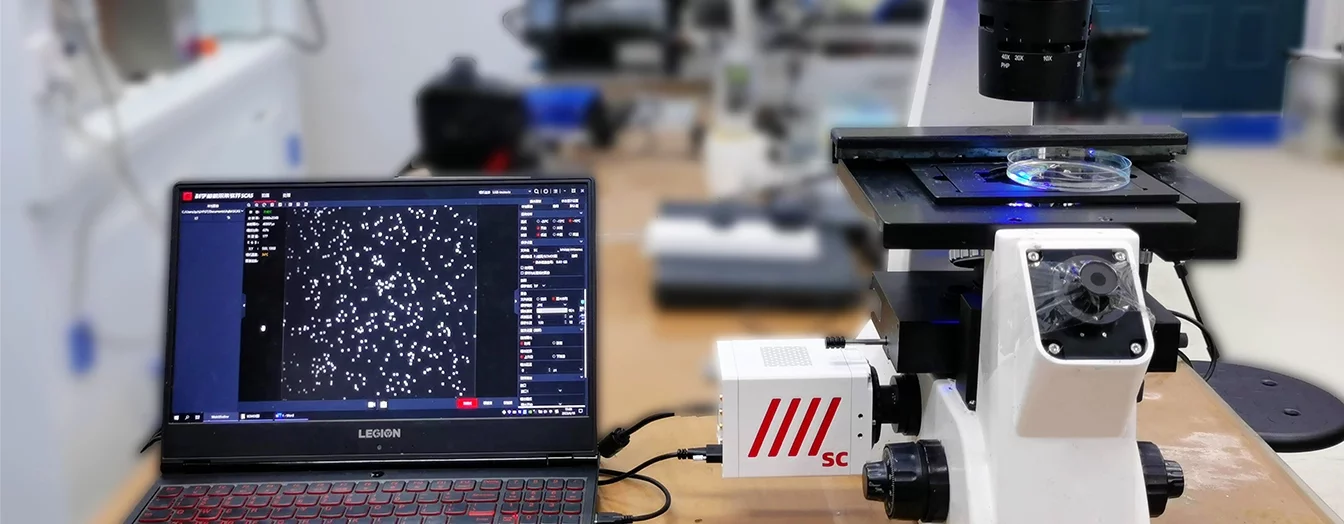

この実験では、Revealer DIC 測定システムを通じて翼の初期状態を収集して記録し、後退角 7°、迎え角 -4° および 0° の 3 つの風速下でセグメントごとにリアルタイム データを記録します。また、柔軟な材料スキンが熱平衡に達したときに、同じ実験角度でひずみデータを収集して記録します。

実験は、風速が徐々に30m/sまで上昇する状態で風洞を開始します。風速が安定したら、高速データ収集を行います。風速はゆっくりと40m/sまで上昇し、安定した後、再び高速データ収集を行います。風速は徐々に45m/sまで上昇し、安定した後、高速データ収集を行います。加熱熱平衡状態の実験セットアップでは、上記のような操作を繰り返します。

2. 実験データの分析

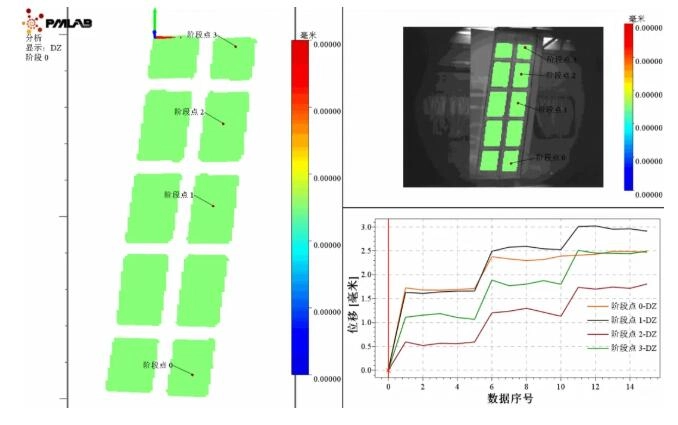

高速取得処理は翼が安定している状態で行われるため、初期段階では、風速 30m/S、40m/S、45m/S で収集された 3 フレームの画像が計算用に選択されます。初期段階の 1 フレームは参照画像として使用され、他の 2 フレームは環境要因とシステム要因による誤差の測定に使用されます。3 つの風速からそれぞれ 1 フレームが選択され、初期段階のフレームと比較されます。

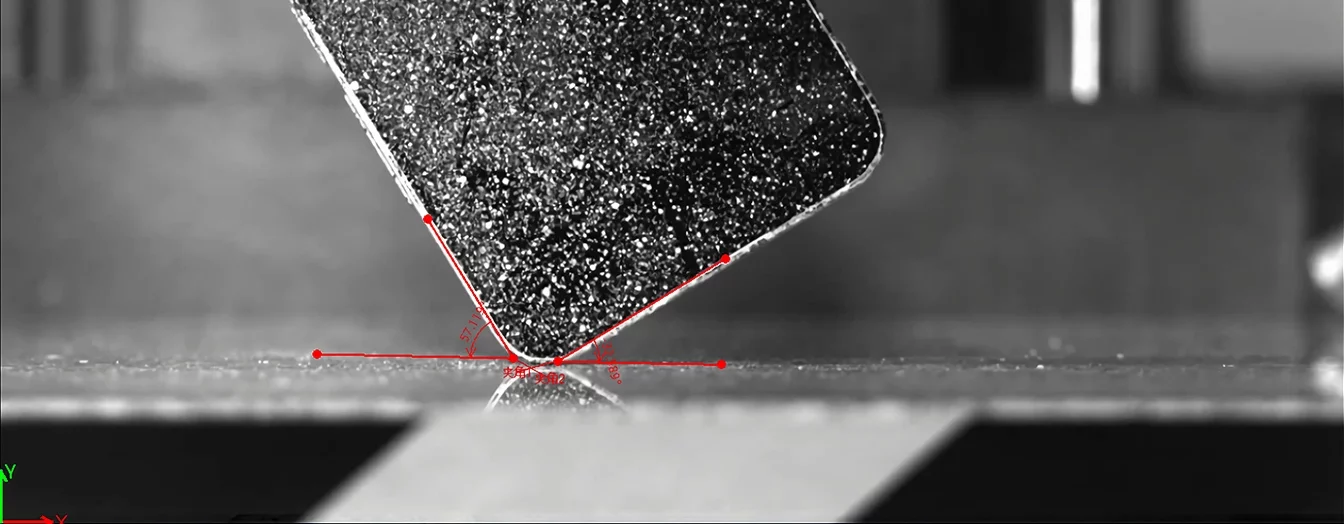

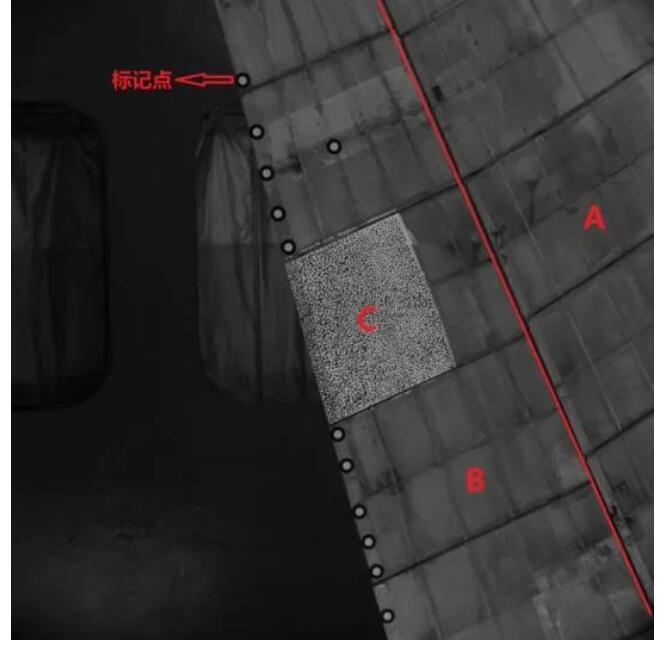

データ処理中、測定システムで「原点を選択」することで座標系が確立され、初期状態の翼面の対称中心を原点とする右手系になります。x の正方向は翼の縦軸に沿って下向き、z の正方向は表面から内側です。表面からの正の変位は翼が下がっていることを示し、負の変位は翼が上がっていることを示します。その後、参照として機能するものを除いて、参照図に対する剛体変位がデータから除去されます。領域ごとに分割されたグリッド ポイントに基づいてクラウド マップがエクスポートされ、各グリッド ポイントでの表面からの変位、表面からの全体的な変位の最大値と最小値が表示され、3 つの風速での他の 2 つのフレームの結果を選択したフレームと比較することで、翼が安定状態にあることを証明できます。

3. 実験結果の分析

① 風洞が開かれると、翼の柔軟材スキンの局所領域に膨らみと窪みが発生します。

②後退角7°における翼の柔軟素材スキンの性能に対する迎え角の影響。

表1と表2の分析から、温度、風速、スイープ角が同じ条件下では、迎え角が0°のときに、表面外変位の標準偏差が最も小さく、このとき材料の変形がより均一であることがわかります。表面外変位の最小値は最も小さく、材料表面の局所的な膨らみが最も小さいことを示しています。表面外変位の最大値と最小値の差は最も小さく、材料表面の最大変形がより小さいことを示しています。したがって、迎え角が0°のときに材料の性能が最適であると結論付けることができます。

③ 翼後退角7°における翼用柔軟材スキンの性能に対する温度の影響。

表 1 と表 2 のデータを比較して分析すると、迎え角、風速、後退角の条件が同じ場合、加熱された熱平衡状態では、翼の柔軟な材料スキンの表面変位の標準偏差が大きく、この時点で材料の変形がより不均一であることがわかります。表面変位の最大値が大きく、材料表面に大きな局所的な膨らみがあることを示唆しています。表面変位の最大値と最小値の差が大きく、材料表面の最大変形が大きいことを示しています。このことから、材料は室温でより優れた性能を発揮すると結論付けることができます。

④ 後退角7°における翼用柔軟材スキンの性能に対する風速の影響。

表1と表2の各列を見ると、温度、迎え角、スイープ角が同じ場合、風速が小さいほど、オフプレーン変位の標準偏差が小さくなり、このときの材料の変形がより均一であることを示し、オフプレーン変位の最大値が小さいほど、材料表面の局所的な膨らみが小さいことを示し、オフプレーン変位の最大値と最小値の差が小さいほど、材料表面の最大変形量が小さいことがわかります。したがって、風速が毎秒30メートルのときに、材料の性能が最適であると結論付けることができます。

まとめ

風洞での柔軟な素材表皮試験を通じて、翼表皮の性能をさらに理解し、翼のさまざまな変形を検出して、航空機の操縦性を高め、さまざまな環境やミッション固有の飛行要件に適応します。航空機の製造は、主要コンポーネントの品質管理に依存しています。飛行の安全性を確保するには、各コンポーネントの設計と材料のひずみ試験に高度な測定および分析方法が必要であり、実験データを適用して製造設計を最適化します。